アパレル事業のDAQが、世界品質の金属製iPhoneアクセサリーを販売することを実現させた日本の製造業を巡る

※本サイトは、アフィリエイト広告および広告による収益を得て運営しています。購入により売上の一部が本サイトに還元されることがあります。

DAQが、これまでの金属製iPhoneカバーやバンパーの製品品質を大幅に越える「Curvacious Bumper for iPhone5s/5」を発表し、超々ジュラルミンA7075という、通常iPhoneケースとして使用するには高価過ぎるほどの金属を使用し、アクセサリー業界を驚嘆させたのはたのは、2013年9月。

そのDAQにどうやってこれらの製品を製造してるのかを見せて欲しいと頼んでみたところ「いいすっよ」と軽い返事をもらえたので、さっそく岐阜に行ってきました。

岐阜駅に着くと、後藤CEOが車で迎えに来てくれていました。

さっそく眼に飛び込んで来たのは、カーナビの画面にApple TVが表示されていることでした。。。

エルグランドの後ろにApple TVを置き、iPadのテザリングを利用してWi-Fi環境を構築し、運転席に設置したiPhone 5sとAirPlayでマップを表示させたり、資料確認に役立てていると話してました。

ミュージックを利用する上でも、FMトランスミッターや、ライン接続など色々と試してみたけれど、AirPlay接続だとノイズを拾わないし、音質も最高なんですと熱く語られました。

さらに、車を停車させて「これで、Keynote使って車内プレゼンとかも出来るんです!」と自慢され、この後、どうなんちゃうんだろ。。と不安に感じたのは言うまでもありません。

最初に案内されたのは、岐阜県関市にある株式会社ナカダクラフトさんです。

元々は、NCデータを作成する仕事をしていたそうですが、その後、金属切削機を導入して、趣味だったラジコンパーツ「DURAL N」の製造を始めたそうです。

DAQは、元々中国でアクセサリーを製造していたそうですが、品質に拘ったiPhoneアクセサリーを製造することに決め、それを製造してくれる金属加工工場を探したそうですが、どこからも「やったことがない」という理由で門前払いを食らい続けていたところ、ナカダクラフトと出会ったそうです。

仲田社長は「楽しそう」という軽い気持ちで仕事を受けたそうですが、初めてみると、これが、想像以上に難しく、今となっては、巻き込まれた感があるようでした。

どんな感じで製造されているのかと聞くと、出てきたのは、現在開発中のiPhone 6用の新製品でした!

「これ見せちゃって大丈夫なんですか?」と聞くと「絶対、真似出来ないから全然へっちゃら」という、これもまた軽いお返事。。隠したってしょうがないのでどうぞどうぞと、こっちが心配してしまうぐらいの状況でした。

縦にスリットが切られたボディは、上下から挟み込んで中央で合体させる仕組みになっていました。

表面に、若干の切削跡を残す事で、独特の手触り感を持たせられていて、同時に滑りにくくなっていました。

iPhone 6のiSightカメラ部分は、iPod touch (5th generation)の用に少し出てるようですが、それでもスライド装着出来るのかと聞くと、内側に、その出っ張り部分削ってあるんですよと見せられて驚きました。

最終製品では、スリットに対しての凸部分に、SIMピンを内蔵させると聞いてさらにビックリ!

SIMフリー版を購入した人が、SIMピンを別に持ち歩かなくても良いようにとの考えだそうですが、それを必要とする人がどれだけいるんだろうか。。と思ったのは言うまでもありません。。

続けて出てきたのは、これまたiPhone 6用のバンパー。

これまでの側面ディンプル加工が、エッジの効いた加工に変わり、iPhone 6のRを描いた側面に対して新しい触感を与えています。

工場長の糸井川氏が、ボリュームボタン部分のダンパー加工を進化させたと説明してくれたのですが、それはバンパーの内側にあって、誰の眼にも触れない部分の拘りであり、まるで、Appleみたいな職人気質だと感じました。

事務所の2階に上がると、そこにはキーエンスの「3-Axis YVO4レーザマーカ」が置かれていました。

フローリング床の上に配置されていて、レーザー加工を行なう作業ボックスの台は手作りだと聞いて、またまたビックリしました。

だって、3-Axis本体は1,000万もするのに、手作りの物が混じってるなんて普通考えられません!

これを使って何を作るのかと訪ねると、次期SQUAIRの外箱に刻印印刷するのに使用するぐらいで、まだ回収出来そうなアイデアが思い浮かばないソデス。。

実際に金属プレートにレーザー刻印したサンプルを見せてもらうと「ルーペを使わなきゃ、読めないぐらい小さく刻印も出来るんですよ!」とルーペを渡されました。

肉眼じゃ見えないレベルの刻印と言えば、かつて、iPod nano (6th generation)のDockコネクタの内側にシリアル番号が刻印されていたことがありますが、あれでも少なからず肉眼で読めました。

ということで、ナカダクラフトさんに頼めば、肉眼で読めないレーザー刻印してもらえるんだと記憶に残しておくことにします。

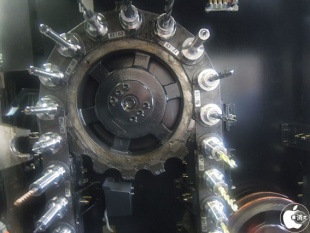

そしてメイン工場に移動すると、愛知県企業であるヤマザキマザックの5軸切削加工機「VARIAXIS i-600」が設置され、次期SQUAIR製品を加工している様子を見る事が出来ました。

機械の中では、専用の刃物が縦横無尽に動き回りながら、金属を削ってゆきます。

今回の製品で4時間ほど加工時間が必要だそうで、Appleが、初代MacBook Airから採用を開始した「Unibody」が、いかに製品精度を求めながらも、もの凄く生産時間がかかるかを実感させられました。

この切削加工は、多くの削りくずが発生しますが、Appleはそれを再生利用しているわけで、いかにコストを掛けて生産しているかも分かりました。

機械にデーターを入力すれば加工はしてくれますが、その作業効率を上げるために、専用の刃物を開発したり、刃物を付け替える自動化装置を加えたりと、機械本体以外の部分で、職人技が必要のようです。

こうした作業効率をいかに上げるか?の探究は、Appleのプロモーション動画を見る度に実感させられるそうです。

分かる人が見れば、Appleの凄さを別角度から知る事が出来るんだなって思いました。

こうして世界品質の金属アクセサリーは完成にいたるわけですが、加工機の台数が限られているため、生産数は限られます。

それを打開するために、さらに金属加工業社を増やす必要性が出てきて、その作業効率を上げる切削加工を行なっているのが、岐阜県羽島市にある岩田鉄工所です。

同社は、自動車部品や飛行機部品などの高精度を求められる部品加工を得意としていて、東京スカイツリーの免震構造部品なども手掛けているのだそうです。

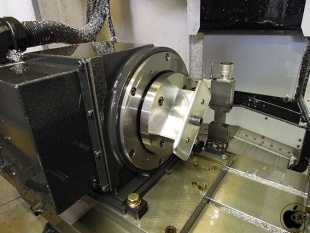

工場の奥には、三井精機工業の5軸立形マシニングセンタ-「Vertex 550-5X」が動いていました。

SQUAIRのメイン部品を加工しているのは、工作機械のトップシェアを誇るファナックのロボドリル「α-T21iE」で、専用の刃物は2本使われているそうです。

製造部部長の岩田氏に「DAQの製品製造を請負って大変ですか?」と質問すると「今までに経験したことがないほど難しい」と話していました。

その理由は、金属加工で製造される部品は、一般的に組み込み部品として製造しているため、製造した物が、そのままお客の手に触れる製品となることなど無かったと話していました。

しかし、岩田部長は「自分たちが製造した製品を実際に手にして触れ、その良さを感じてもらえることは、これまでの仕事の中で一番うれしい」と意義を語ってくれました。

日本の製造業は、世界的にみても精度レベルが高いと言われていますが、それを表に出す術をもっていないことを表しており、それをDAQは実現させたんだと思うと、ホント凄い!と感じました。

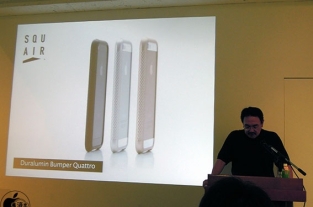

実際に製造されているSQUAR製品を見せてもらうと、これまた次期SQUAIRバンパーで、Curvacious Bumperに変わる新製品ということでした。

これは、下方部分の接合に、樹脂パーツを組み合わせて接合させる方式を採用していて、その精度がいかに精密な物であるか熱く語ってくれました。

最後に案内されたのは、愛知県岩倉市に本社を持つクリモトの射出成形機工場でした。

DAQは、金属アクセサリー以外に、樹脂製アクセサリーにも新境地を開こうとしていて、ゴム状の弾力性を有する工業用材料「エラストマー」を使ったiPhone 6用ケース「AndMesh」を製造しようと試みているそうです。

このエラストマー素材は、G-SHOCKなどに採用されていますが、これを、iPhoneケースで使用しようとしているのです。

TPUケースのような柔らかい触感を持ちながらも、硬質プラスチックケースのような固さを持ったケースのようでした。

ここで初めて樹脂系ケースは、こうした射出成形機で1つずつ製造され、人の手で外していることを知り、中国のような人海戦術が無いと大量生産と低価格化は実現出来ないのだと初めて知りました。

DAQは全て日本生産に切り替えているそうですが、射出成形機用の金型代(約400万〜600万)に掛かる費用は、中国と比べて6倍以上高くなるが、思った通りの製品が作れる事に意義を感じているようでした。

今回は、試作の2回目ということでしたが、ここで問題が発生します。

射出成形機から取り出したケースに出来るモールドラインが激しく、研磨をかけてもそれが取れるレベルでは無いことがわかり、機械の温度を変えたり、冷却時間を変えたり、はたまた、樹脂メーカーに連絡をとったりといった、リアルガイアの夜明けが繰り広げられていました。

私はIngressをしながら、いつ終わるとも知れない状況を後にしたのでした。

御清聴ありがとうございました。