EIZOの徹底した品質管理がされている液晶ディスプレイ工場を見学

※本サイトは、アフィリエイト広告および広告による収益を得て運営しています。購入により売上の一部が本サイトに還元されることがあります。

EIZOの本社がある石川県白山市に、液晶ディスプレイ製造の新しい組立工場が完成し、稼働しているということで、液晶ディスプレイ工場を見学しに行ってきました。

まず、本社ビル自体が想像していたよりも大きくてビックリしました。

また1Fにショールームがありました。

この本社工場以外に、創業時の企業名にもなっている七尾市や、羽咋市にも基板組立や完成品組立工場があるそうです。

また、ドイツや中国にも組立工場を持っているそうです。

100%自社開発・自社生産による品質管理が、EIZO最大のポイントだそうです。

最初は、S棟3階にある同社のスタンダードモニター「FlexScan」シリーズなどを主に組立てるラインを見学しました。

製造ラインは4つあり、ある程度液晶サイズでまとめられていました。

ただ、驚いたのは、従業員が組立て作業を行っていて、産業ロボットは使われていませんでした。

以前は使用していた事もあったそうですが、多品種製造ラインには不向きであり、そもそもロボットを導入しなければならないような製品構造を改良することにより、今は従業員だけで組立や検査を行っているそうです。

EIZOは、液晶ディスプレイそのものは製造しておらず、世界の液晶パネルメーカーから買っているのですが、そうしたバラバラの液晶ディスプレイをまったく同じ表示品質にすることがEIZOの強みなのだそうです。

実際に、組立を終えたFlexScanに電源が入った状態で並べられたエージング調整の場所では、たしかに液晶ディスプレイの発光状態はバラバラでした。

エージングを行うためのコンベアパレットは、特許取得済みの自社開発製品で、コンベアパレットから調整信号がモニタに出力されており、外部カメラでチェックを行い、コンベアパレットからエージング調整信号が生成されるそうで、モニター調整を行うために、パレットから下ろす必要が無くなっているそうです。

自動色調整システムによって、最初はバラバラだった液晶ディスプレイの発光状態が、均一の状態になります。

牛肉で例えるなら、個体差は加味せず松阪牛のA5だけを扱うのか、日本全国の牛肉から、常に最高品を選び、それを同じ肉質で管理するのと、どちらが最高と呼べるのか?という考え方に似てます。

最終検査行程では、熟練の従業員が、不思議な頭の動きをしながら、モニター表示品質の検査を行っていました。

スタンダードモニターだからといって品質管理に手を抜かない企業姿勢を知り「EIZOのモニターには当たりしかない」ことが分かりました。

FlexScanと比べ、液晶パネル自体の重さや電力は大きいが発色性能のレベルが高い部材を使い、また、組み込まれる基板も複数層で出来ているなど、中身が全然違うのですが、ここでは、液晶パネル表示のムラを無くすための「DUE調整」という調整工程が追加されていました。

この調整は1台々行われており、しかも3回ほど繰り返すそうです。

最終検査は、やはり熟練の従業員が、不思議な頭の動きをしながら、モニター表示品質の検査を行っていました。

ただ、S棟3階の時と違うのは、暗室で、何目的モニターかで検査が分かれていて、医療用モニターであれば、レントゲン写真を表示しながら検査するなど、現場再現しながら行われてる点が異なっていました。

同社は、多種多様なタッチパネル液晶モニターを製造しており、そのためのクリーンルームが併設されていました。

液晶パネルの上に、静電容量方式タッチパネルを重ねる上で、間にゴミが入らないようにする必要があり、高レベルのクリーンルームで組立られているのだそうです。

新しい組立工場であるC棟3階は、S棟3階とS棟4階の良いところを組み合わせた組立ラインとなっていました。

組立製品をベルトに流すのではなく、組立する台ごとベルトに流す方式が採用されていました。

これにより、稼働設置式のベルトだけを可変させることで、自由な製造ラインをいつでも作ることが出来るようになったそうです。

S棟4階で行われていた、複数回のホワイトバランス調整や液晶パネル表示のムラを無くすためのDUE調整なども自動化されていました。

熟練従業員は必要なくなり、生産性の向上が期待されているそうです。

しかし、ここでも最終検査は、やはり熟練の従業員が、不思議な頭の動きをしながら、モニター表示品質の検査を行っていました。

EIZOの品質を保つためには最終検査は人間が行うという部分は譲れないそうです。

最終検査を行う液晶品質検査は、熟練の技が必要になるため、工場内に、そうした熟練授業員を育てるためのトレーニングセンターが併設されていました。

S棟3階のFlexScanモニター検査工程が出来るようになるには、最低でも2ヶ月間ものトレーニングが必要なのだそうです。

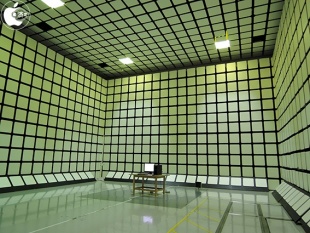

最後に自社で持っている、EMC性能の認定測定環境である10m法電波暗室を見学させてもらいました。

VCCIやFCCの認証を取るために使用される施設・設備で、液晶ディスプレイ製品のほとんどはVCCI-BもしくはFCC-Bに対応しているそうです。

現在EIZOは、MIL規格に適合する液晶ディスプレイを製造するため、その品質検査を自社で行う試験建屋を建設中だそうです。